3D-tulostuksen hyödyt

3D-tulostustekniikoista saadaan parhaiten hyötyä, kun pystytään vähentämään valmistettavien osien lukumäärää, koska koko tuote tai osia siitä voidaan tulostaa yhdellä kerralla. Samalla yksittäisen kappaleen ja tuotteen funktionaalisia ominaisuuksia voidaan lisätä ja kehittää.

Selkeä tavoite on parantaa 3D-tulostuksen avulla tuotteen toiminnallisuutta (funktionaalisia ominaisuuksia, tehoa ja energian kulutusta). Esim. muotin lämpötilaan voidaan hallita paremmin tarkoituksenmukaisilla jäähdytys- ja lämmityskanavilla. Myös nesteenvirtaushäviöitä saadaan pienennettyä optimoiduilla virtauskanavilla. Suunnittelussa on nyt mahdollisuus monimutkaisiin rakenteisiin, joiden valmistus muilla menetelmillä on mahdotonta tai kallista. Asiakaslähtöisessä toiminnassa 3D-tulostus on omimmillaan, sillä asiakasräätälöinti niin tuoteominaisuuksien kuin ulkonäön suhteen on helppoa eikä tuo lisäkustannuksia.

Kestävän kehityksen ekologinen näkökulma korostuu 3D-tulostuksessa, kun logistiikka vähenee ja materiaalihukka pienenee radikaalisti. Juuri materiaalihukan vähäisyys erottaa 3D-tulostuksen perinteisistä ainetta poistavista menetelmistä, kuten koneistuksesta. 3D-tulostamalla materiaalia voidaan käyttää sellaisiin rakenteellisiin kohtiin, joissa sillä on merkitystä, kuten kantaviin rakenteisiin ja liitoskohtiin. Jälkikäsittelyssä tarvittava koneistuksen määrä vähenee, joten tätäkin kautta saadaan selvää materiaalihävikki- ja kustannussäästöä.

3D-tulostus tuottaa myös lukuisia muita mahdollisuuksia. Kestävän kehityksen suuntaviivojen mukaisia etuja ovat kuljetuksen tarpeen väheneminen valmistusmateriaalien vähenemisen myötä sekä tuotannon ja varaosapalveluiden siirtyessä lähemmäs tuotantoa ja loppukäyttäjää. Tuotteiden keventyessä niiden käytössä säästyy energiaa.

Kun lähdetään tarkastelemaan 3D-tulostuksen käyttöä tuotteen komponenttien valmistuksessa, on se aloitettava jo suunnitteluvaiheesta.

Yksi selkeä keino saada tuotteeseen (kappaleeseen) merkittävää kilpailuetua ja lisäarvoa on palata koko laiteen tai jopa järjestelmän suunnitteluun ja tuotekehitykseen. 3D-tulostuksen mahdollisuuksista saadaan tehokkaimmin hyötyä, kun kappaleet suunnitellaan alusta alkaen hyödyntäen 3D-tekniikan mahdollisuuksia sekä 3D-tulostettaviksi (DfAM, Design for AM) ottaen huomioon valitun 3D-tulostustekniikan vaatimukset (reunaehdot, tulostettavuus ja rajoitteet). Tällä hetkellä yrityksissä on puutteita 3D-tulostustekniikoiden ja niiden mahdollisuuksien ja rajoitteiden laajemmassa asiantuntemuksessa, mikä hidastaa 3D-tulostusteknologian hyödyntämistä ja käyttöönottoa tuotannossa ja tuotteissa.

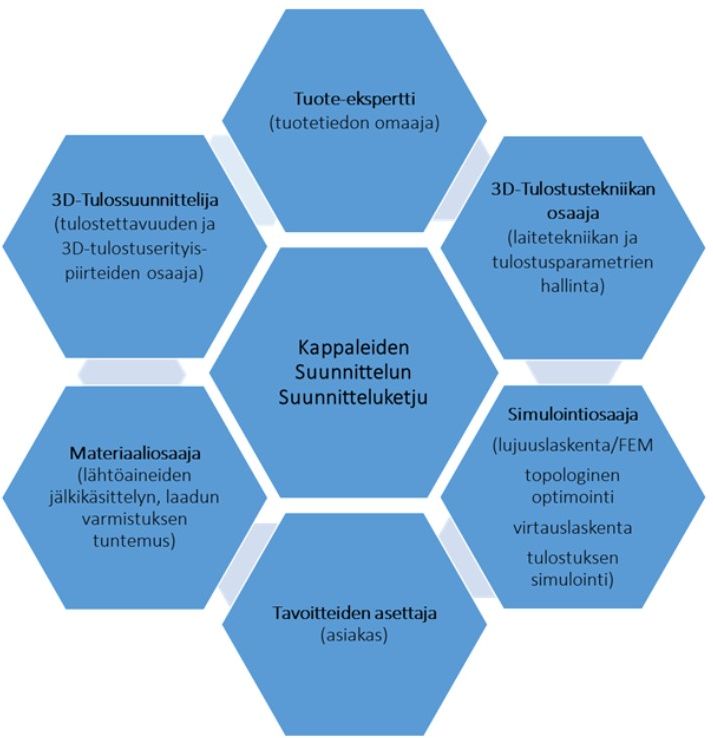

Tuotesuunnittelun kannalta 3D-tulostettujen kappaleiden suunnittelu on koko suunnitteluketjun osaamisten summa. Näin on erityisesti metallitulostuksessa (kuva 1).

Kuva 1 3D-tulostettujen kappaleiden suunnittelu on koko suunnitteluketjun osaamisten summa (Raukola 2018, muokattu).

Tulostettavuuden huomiointi suunnittelussa

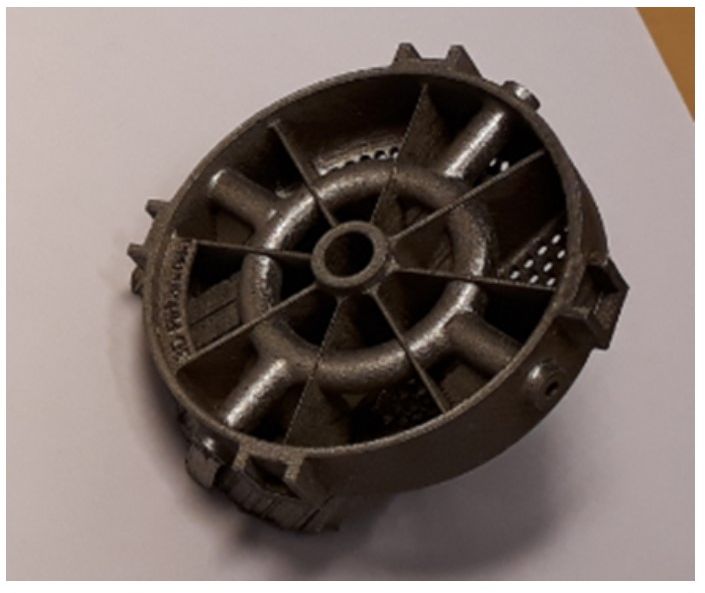

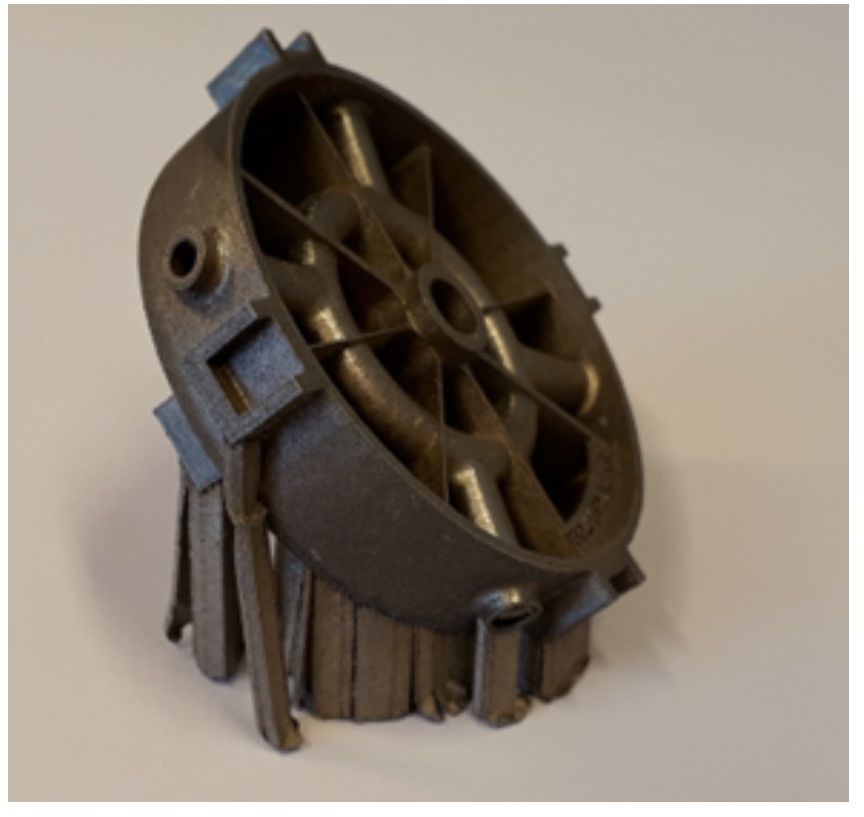

Vaikka yleisesti ottaen 3D-tulostus mahdollistaa monimutkaisten geometrioiden ja muutoin mahdottomien rakenteiden valmistamisen, on kappaleiden suunnittelu tulostettaviksi erityistä ammattitaitoa vaativaa (kuva 2).

Kuva 2 Jauhepetisulatustekniikalla (SLM 125 HL) tulostettu metallikappale (teräs, 316L), jonka muoto on optimoitu tulostettavaksi. Kappale on suunniteltu siten, että tukirakenteita ei tarvita. (Suunnittelu: Juuso Huhtiniemi, TAMK) (Kuva: Harri Laaksonen)

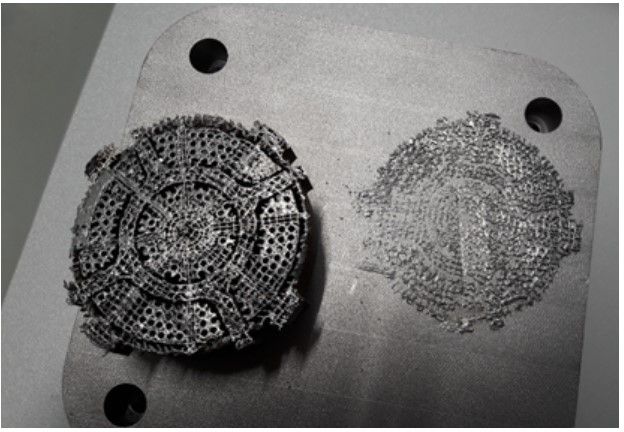

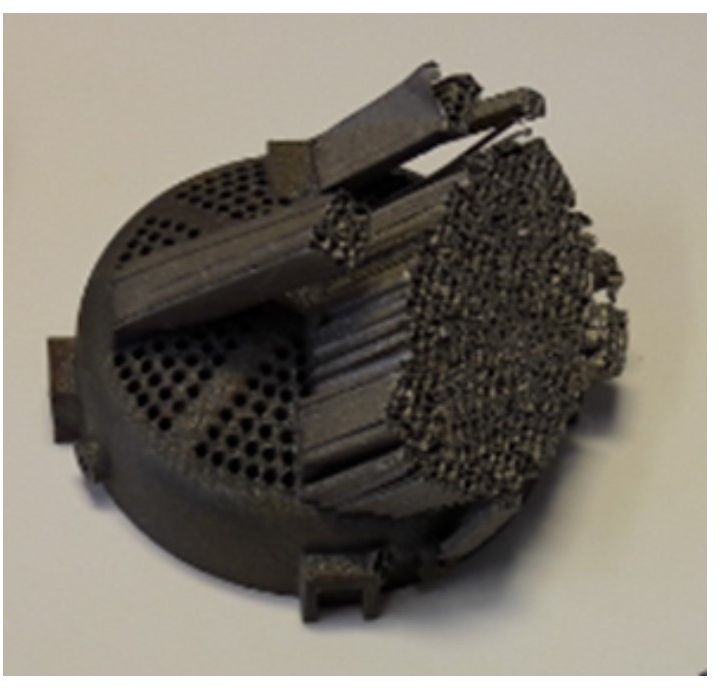

Koska 3D-tulostus perustuu kerrostuksellisuuteen eli valmistus tapahtuu kerroksittain, on suunnitteluprosessissa erityisesti huomioitava kappaleen geometrian vaikutus tulostussuuntaan eli kappaleen tulostusasentoon (kuvat 3–5).

Kuva 3 SLM 125 HL -metallitulostimella tulostettu kappale, jonka materiaali on 316L. (Suunnittelu: Matti Peltola, TAMK) (Kuvat: Harri Laaksonen)

Kuva 4 Kuvan 3 kappale 3D-tulostettuna. Tulostussuunta on huono, koska tukirakenteiden poisto on mahdotonta rikkomatta itse tulostetta. (Kuvat: Harri Laaksonen)

Kuva 5 Kuvan 3 kappale 3D-tulostettuna 45o:n kulmassa. Hyvä tulostussuunta, koska tukirakenteiden poistaminen on mahdollista. Lisäksi lämmöntuonti kappaleeseen on mahdollisimman pieni tulostuskerrosta kohden sekä lämmön johtuminen tulostusalustaan on riittävä. (Kuvat: Harri Laaksonen)

Valittu 3D-tulostekniikka mahdollistaa mutta samalla myös rajaa käytössä olevia materiaaleja. Esimerkiksi Strasys Objet 350 Connex 3 -tulostimella voidaan samaan kappaleeseen tulostaa erilaisia ja erivärisiä polymeerejä, mutta materiaalit ovat valmistajan tarkoin määrittelemiä fotopolymeerejä (Stratasys PolyJet Digital Materials n.d.).

Koska monimutkaisten muotojen valmistaminen 3D-tulostamalla on mahdollista, voidaan suunnittelussa käyttää mm. topologisesti optimoituja ja biomimiikkaan perustuvia erikoisia geometrioita (kuva 2). Topologian optimoinnin avulla voidaan kappaleiden rakenteet suunnitella aivan uudella tavalla esimerkiksi keveämmiksi materiaalia säästäen ja kuitenkin lujuuden kärsimättä. Kun kappaleiden monimutkaisuus ei ole enää rajoite, voidaan kappaleiden toiminnallisuutta ja toimintoja lisätä yhdistämällä muutoin erikseen valmistettavia kappaleita yhdeksi integroiduksi kokonaisuudeksi. Esimerkiksi GE:n suihkumoottorin Leap-polttoainesuutin valmistettiin ennen 20 eri osasta. 3D-tulostamalla se valmistetaan nyt yhtenä osana, jolloin saavutettiin 25 %:n painonpudotus, 5 kertaa lujempi rakenne ja 15 %:n lasku suihkumoottorin polttoaineen kulutuksessa (GE Additive Chief… 2017; Scott… 2018). 3D-tulostamisen myötä myös erikoispiirteiden valmistaminen helpottuu, esim. verkkorakenteet (lattice) mahdollistavat erittäin kevyiden rakenteiden (light weight design) käytön.

Suunnittelussa on jo alkumetreillä otettava huomioon eri tulostusteknologioiden ja -menetelmien mahdollisuudet ja rajoitteet. Mahdollisuuksista on hyvä esimerkki Metso Flow Controlin 3D-tulostettu venttiilin melunvaimennuskehä. 3D-tulostamalla on mahdollistettu kavitaatio- ja äänenvaimennuskomponenttien muotoilu virtausten ehdoilla, jolloin melu ja virtaushäviöt alenivat. Aikaisemmin melunvaimennuskehän suorat reiät voitiin nyt muotoilla vapaasti (kuva 6). Terävien kulmien aiheuttamaa turbulenssia voitiin näin välttää. (Tervola 2018).

Kuva 6 Metson 3D-tulostettu antikavitaatio- ja äänenvaimennuselementti palloventtiiliin asennettuna. (Kuva: Metso)

3D-tulostustekniikka asettaa tuotetiedon siirtymiselle haasteita, koska uuden tekniikan PLM-toimintamallit eivät ole vielä täysin vakiintuneet. CAD-malleissa ja piirustuksissa yms. dokumenteissa tulostukseen liittyvä tieto siirretään muille toimitusketjussa. Siirrettäviä tietoja ovat laitekohtaiset tulostusparametrit, tulostussuunnat ja laadunvarmistusmenetelmät. Tuotetiedon siirto toimintaketjussa on tärkeä tuotevastuukysymys. Onneksi suunnitteluprosesseissa tuotetiedon siirrossa ollaan siirtymässä tällä hetkellä MBD-määrittelyn (malliperusteinen tuotemäärittely, Model-Based Definition) käyttöön, jolloin tulostukseen liittyvien tietojen käsittely malleissa yhdenmukaistuu (Wu 2016; Körkkö 2018).

Koska Suomessa 3D-tulostusosaaminen on kaiken kaikkiaan vielä suhteellisen pientä, nyt alalle lähtevät yritykset, erityisesti suunnittelupalvelun tuottajat, ovat hyvässä etulyöntiasemassa. Keski-Euroopassa, jossa teollinen 3D-tulostaminen on jo merkittävä liiketoiminta-ala, ovat yritykset erikoistuneet tiettyyn osaamiseen ja palveluntuottamiseen 3D-tulostusekosysteemissä. Toimijoita, jotka toimittavat tarvittaessa koko palveluketjun suunnittelusta lopputuotteeksi, toki löytyy, mutta pääsääntöisesti kuitenkin on kyse eri toimijoiden ekosysteemistä omine erikoisosaamisineen. Tämä toiminta malli laajennettuna pohjoismaiseksi toiminnaksi tulee todennäköisesti olemaan Suomessakin hyvä ja tehokas liiketoimintamalli.

Kustannusrakenne muuttuu

Kun kappaleen valmistuksessa käytetään 3D-tulostusta, myös kustannusrakenne muuttuu. Metallikappaleiden jauhepetitulostuksessa esimerkiksi ruostumaton teräs 316L -jauhemateriaali on vielä tällä hetkellä kymmen kertaa kalliimpaa kuin perinteinen tankoaihion materiaali. Merkittävää on kuitenkin materiaalikustannusten vähäinen osuus, joka on yleensä vain 15–20 % kokonaiskustannuksista. Metallitulostuksessa jälkikäsittelyssä tukirakenteiden poistaminen ja pintojen viimeistelyt voivat olla merkittävä kuluerä riippuen kappaleen geometriasta ja tulostettavuudesta. Kappaleiden suunnittelu on aikaa vievää erikoisosaamista. Koska yleensä tulostetaan vain pieniä sarjoja tai yksittäiskappaleita, yhtä kappaletta kohden muodostuvat kustannukset voivat olla merkittäviä.

Tulostuslaitteiden hintataso on tällä hetkellä varsin korkea, mikä johtuu etenkin valmistajien suurista tuotekehityspanostuksista. Näin ollen myös tuotannossa laitteiden käyttötuntikustannukset ovat korkeat. Toisaalta metallien jauhepetitulostuksessa materiaalimahdollisuudet ovat laajat lähtien ruostumattomista teräksistä ja alumiiniseoksista päätyen koruteollisuuden käyttämiin kulta- ja hopeamateriaaleihin (SLM® Metal Powder n.d.).

Suunnitteluympäristö kehittyy

3D-tulostussuunnittelun työkaluympäristö kehittyy ratkaisevasti. Tällä hetkellä yleisesti käytettyihin CAD-suunnitteluohjelmiin on tulossa piirteitä, jotka auttavat 3D-tulostettavien kappaleiden suunnittelua. Tulevaisuudessa nähdäänkin, että niin erityspiirteiden (esim. lattice) kuin topologisen optimoinnin työkalut löytyvät jokaisesta CAD-suunnitteluohjelmasta. Myös kappaleiden suunnittelun (esim. Altair Inspire n.d.) ja tulostuksen simuloinnin erikoistyökalujen ja perinteisten CAD-ohjelmistojen erot kaventuvat.

3D-tulostuksessa, erityisesti metallien tulostuksessa, tulostusprosessin onnistumisen varmistuminen on tapahtunut vasta tulostamisen yhteydessä. Alan tärkeimmässä tapahtumassa FORMNEXT 2018 -messuilla oli esillä useita ohjelmistoja ja kehityshankkeita tulostusprosessin simulointiin, esim. Amphyon Additive Works, Simufact, Altair Inspire HyperWorks, Autodesk Nebfabb, GENOA 3DP, FLOW-3D, ANSYS, Materialise Magics, Siemens, e-Xstream / MSC, Dassault Systèmes 3DEXPERIENCE, COMSOL jne. Näillä simulointityökaluilla voidaan etukäteen varmentaa tulostuksen onnistuminen ja materiaaliarvojen saavuttaminen (Keane 2018a; Keane 2018b).

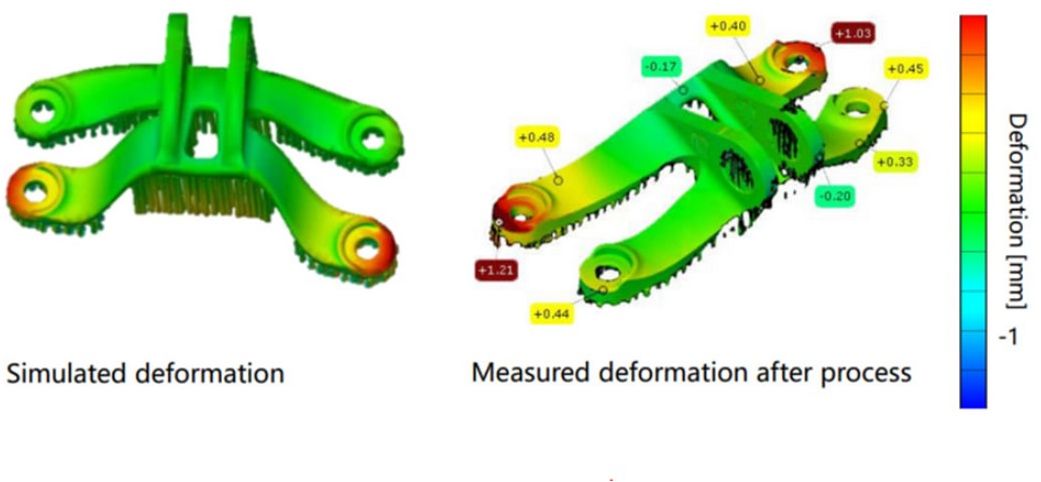

Peruslähtökohtana itse tulostusprosessin tulostussimuloinnissa on neljän haasteen hallinta: jauheenlevittimen (recoater) vahingoittumisen/törmäämisen estäminen, tulostettavan kappaleen ja tukimateriaalin repeäminen (cracks, shrink lines), kappaleiden vääristyminen (distortion, wrap) ja jäännösjännitysten (residual stress) hallinta. Tärkeimpiä simuloitavia muuttujia ovat tukirakenteiden suunnittelu sekä tulostussuuntien ja tulostusparametrien vaikutus. Erityisiä vaaranpaikkoja ovat tukirakenteiden liian vaatimaton tuenta (tulostettavan kappaleen irtoaminen tulostusalustasta tai vääristyminen), tukirakenteiden liian alhainen lämmönsiirto alustaan, tulostusajan kasvaminen, tukirakenteiden irrotusongelmat ja irrotuksen seuraukset kappaleeseen, tulostussuunnan poikkeavuus laskennassa määritellyistä lujuusteknisesti optimaalisista suunnista sekä tulostusparametrien ja -suuntien vaikutukset materiaaliominaisuuksiin ja jäännösjännityksiin/vääristymiin (kuva 7).

Kuva 7 SLM-tekniikalla 3D-tulostettun kappaleen vääristymien simulointi HyperWorks-ohjelmistolla (Keane 2017)

3D-tulososaamisella lisäarvoa

Edut, joita 3D-tulostulostus mahdollistaa valmistettaviin koneiden komponentteihin, perustuvat pääsääntöisesti kappaleiden uuteen suunnitteluun. Huomattavassa kehitysvaiheessa olevat suunnittelu- ja valmistusprosessin simulointityökalut mahdollistavat komponenttien onnistuneen valmistuksen ilman nykyistä kallista ja aikaa vievää try and error -vaihetta. Kaikesta huolimatta lähitulevaisuudessa ollaan vieläkin tilanteessa, jossa 3D-tulostustekniikoden teollinen hyödyntäminen vaatii käyttäjiltään erityistä alan osaamista.

Lähteet

Altair Inspire. N.d. What is Altair Inspire™? Luettu 18.1.2019. https://solidthinking.com/product/inspire/

GE Additive Chief Explains How 3D Printing Will Upend Manufacturing. 2017. Luettu 14.1.2019. https://www.ge.com/reports/epiphany-disruption-ge-additive-chief-explains-3d-printing-will-upend-manufacturing/

Keane, P. 2017. Simulation of Metal Additive Manufacturing Now Available on HyperWorks. Luettu 18.1.2019. https://www.engineering.com/DesignSoftware/DesignSoftwareArticles/ArticleID/15199/Simulation-of-Metal-Additive-Manufacturing-Now-Available-on-HyperWorks.aspx?e_src=relart

Keane, P. 2018a. 3D Printing Simulation, Part 1: Where Are We Now? Luettu 18.1.2019. https://www.engineering.com/DesignSoftware/DesignSoftwareArticles/ArticleID/17591/3D-Printing-Simulation-Part-1-Where-Are-We-Now.aspx

Keane, P. 2018b. 3D Printing Simulation, Part 2: Where Are We Now? Luettu 18.1.2019. https://www.engineering.com/DesignSoftware/DesignSoftwareArticles/ArticleID/17822/3D-Printing-Simulation-Part-2-Where-Are-We-Now.aspx

Körkkö, H. 2018. Managing Documentation in the Additive Manufacturing Design Process. Bachelor’s thesis. TAMK.

Raukola, J. 2018. 3D tulostus yrityksen kannalta, Vaasa 3D-metallitulostusseminaari 30.10.2018

Scott, C. GE Aviation 3D Prints 30,000th Metal 3D Printed Fuel Nozzle at Auburn, Alabama Plant. Luettu 21.1.2019. https://3dprint.com/226703/ge-aviation-fuel-nozzle-3d-printed-30000/

Simulation of Metal Additive. N.d. Luettu 18.1.2019. www.altairhyperworks.com

SLM® Metal Powder. N.d. https://slm-solutions.com/products/accessories-and-consumables/slmr-metal-powder ).

Stratasys PolyJet Digital Materials. N.d. 2019. Luettu 21.1.2019. https://www.stratasys.com/3d-printers/objet-350-500-connex3

Tervola, J. 2018. Metso toimitti ensimmäiset metallista tulostetut komponentit – 3D-tulostus on tullut jäädäkseen. Tekniikka ja talous 27.12.2018. Luettu 13.2.2019. https://www.tekniikkatalous.fi/tekniikka/metalli/metso-toimitti-ensimmaiset-metallista-tulostetut-komponentit-3d-tulostus-on-tullut-jaadakseen-6753556

Wu, O. 2016. Top 5 Reasons to Use MBD. Luettu 4.9.2018. https://www.engineersrule.com/5-reasons-use-mbd/

Kirjoittaja

Harri Laaksonen, lehtori, konetekniikka, TAMK, harri.laaksonen(at)tuni.fi

Kuvituskuva: Harri Laaksonen

Kommentit