DfAM (Design for Additive Manufacturing) tulee määrittämään suuntaviivat, miten 3D-tulostettava kappale tulee suunnitella tulostettavuutta painottaen. 3D-tulostus tuo suunnitteluun monia käänteentekeviä mahdollisuuksia, mutta samalla myös tulostustekniikoiden tuomia rajoituksia. Karkeasti suunnittelun suuntaviivat ovat samanlaiset kuin DfMA:ssa (Design for Manufacturing and Assembly) (Boothroyd 2011), jonka periaatteena on, että tuotteet pyritään suunnittelemaan teknistaloudellisesti siten, että niiden valmistus ja kokoonpano on tehokasta. Seuraava tärkeä askel DfAM-prosessien kuvauksessa on suunnitteluohjeiden ja standardien luominen erityisesti 3D-tulostettavien kappaleiden suunnittelua varten (Rowley 2022; Sertoglu 2022).

DfAM:n edut

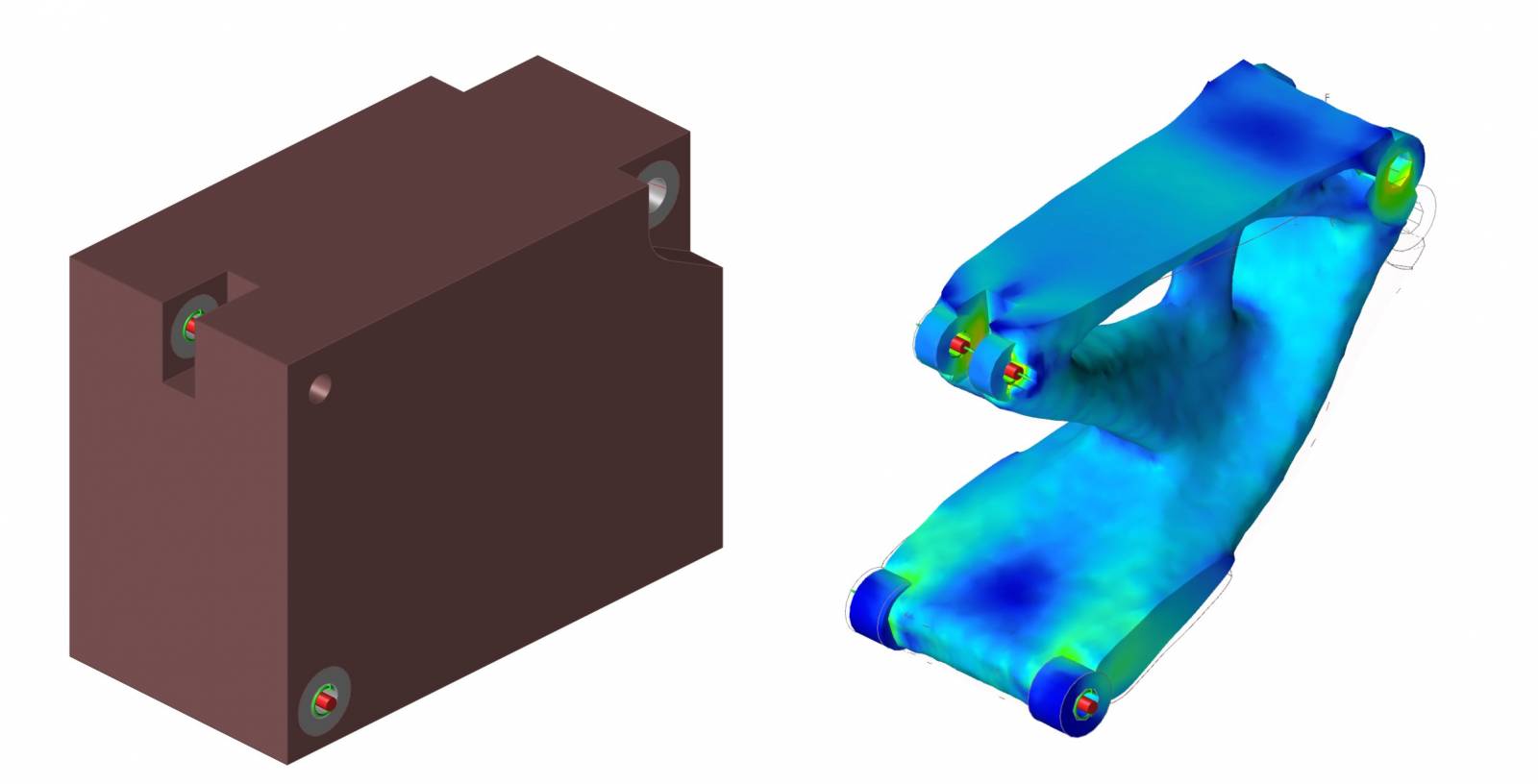

DfAM antaa valmistajille mahdollisuuden luoda tuotteeseen monimutkaisia rakenteita, jotka perinteisillä valmistusmenetelmillä eivät ole valmistettavissa tai niiden valmistaminen ei ole liiketaloudellisesti järkevää. DfAM:n avulla suunnittelijat voivat hyödyntää 3D-tulostuksen ainutlaatuisia ominaisuuksia, kuten materiaalisäästöjä ja keveyttä, tuottaakseen kevyempiä, vahvempia ja monimutkaisempia osia uhraamatta rakenteellista lujuutta. 3D‑tulostusta käytetään usein räätälöityjen osien ja komponenttien tuotannossa, jolloin valmistajat voivat mukauttaa tuotteitaan vastaamaan asiakkaiden erityistarpeita ja sovelluksia. Kuitenkin DfAM:ssa joudutaan lähtökohtaisesti tarkastelemaan tuotteita kokonaisvaltaisesti mukana olevien toimijoiden asettamien reunaehtojen pojalta. Tyypillisessä tuotteen suunnittelu- ja valmistusprosessissa DfAM luo perustan 3D-tulostusprosessin (kuva 1) onnistumiselle.

Kuva 1 3D-tulostuksen prosessin vaiheet (Harri Laaksonen 2023).

3D-tulostustekniikoihin liittyvät haasteet

3D-tulostaminen ei ole sellaisenaan kovinkaan homogeeninen toimiala, koska se kattaa laajan skaalan liiketoimintaa lääketeollisuudesta ajoneuvo- ja lentokoneteollisuuteen. Tuotteet ovat niin kooltaan, rakenteeltaan, materiaaliltaan kuin käyttötarkoitukseltaan hyvin erilaisia. 3D-tulostustekniikoita ja -laitearkkitehtuureita on myös hyvin paljon ja varsin erilaisia. ISO 52900:2021 -standardin mukaan 3D-tulostustekniikat jaetaan seitsemään luokkaan, mutta käytännössä jako on melko teoreettinen ja jokseenkin epäkäytännöllinen. Standardin luokittelu on epätäydellinen sekoittaessaan osittain valmistusmateriaalit, sulatuksen ja kovetustekniikat. Lisäksi laitevalmistajien laitteet eivät pääsääntöisesti lokeroidu tiettyyn standardin mukaiseen luokkaan.

Eri 3D-tulostekniikoihin liittyy lukuisia huomioon otettavia seikkoja. Lisäksi ne ovat vahvasti laite- ja tulostustekniikkariippuvaisia sekä usein keskenään erilaisia. Hyvä esimerkki on ns. tukirakenteet: joissakin tekniikoissa ne ovat pakollisia ja joissakin niillä on myös lämmönhallintaan liittyviä tehtäviä.

DfAM on suuren haasteen edessä pyrkiessään viitoittamaan, kuinka kappaleet tulisi suunnitella ottaen huomioon

- miten 3D-tulostuksen mahdollisuudet käytetään hyväksi tuotesuunnittelussa

- miten eri 3D-tulostustekniikoiden hyvät puolet ja haasteet huomioidaan.

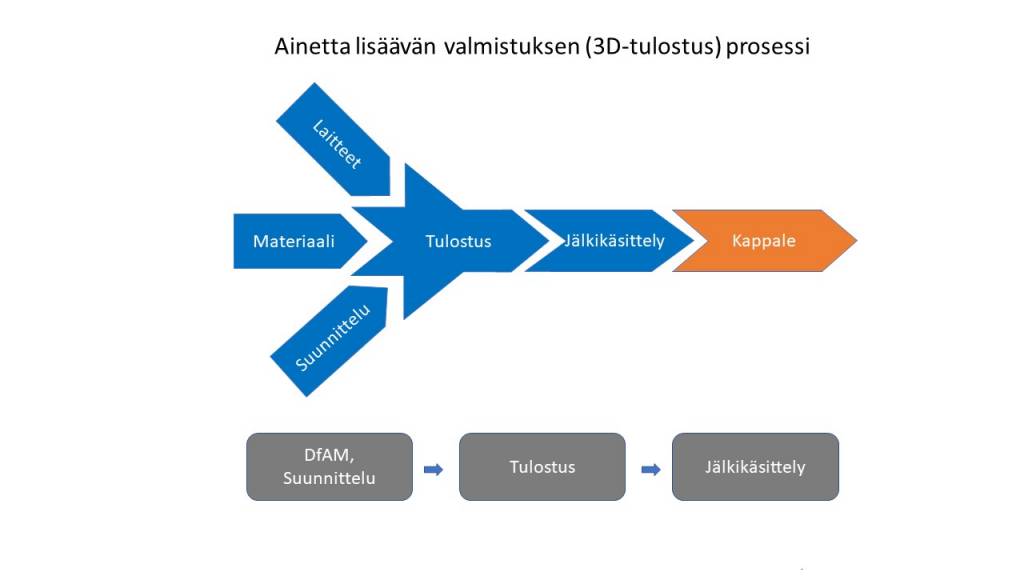

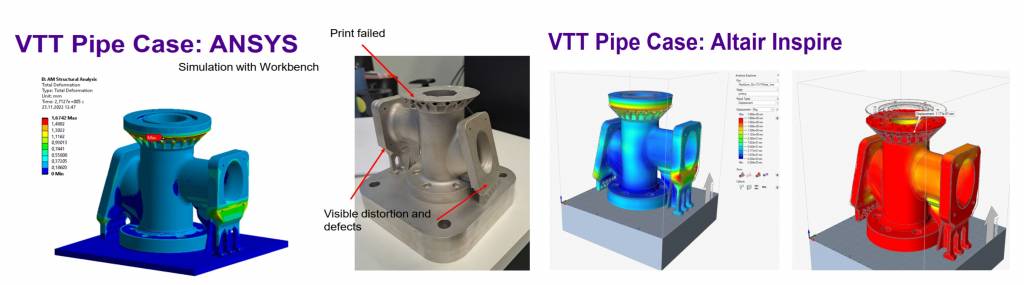

3D-tulostusprosessin simulointi

Viime aikoina tulostamisessa on selvästi siirrytty yritys ja erehdys -tekniikan käytöstä simulointityökalujen käyttöön. Perinteisesti kappaletason suunnittelussa on riittänyt lujuustekninen simulointi, kuten FEM-analyysit. Kustannustehokkaassa 3D-tulostussuunnittelussa simuloidaan myös itse kappaleen valmistamista, tulostamis- ja jälkikäsittelyprosessia, jolloin kappaleen tulostettavuus todennetaan ennen itse tulostamista (kuva 2). Varsinkin metallien tulostamisessa tämä tulostusprosessin etukäteissimulointi on erittäin tärkeää, koska metallin sulattaminen tuo kappaleeseen paljon lämpöenergiaa, joka jäähtyessään aiheuttaa jäännösjännitysten kautta kappaleen geometrian vääristymiä ja pahimmillaan kappaleen rakenteen tuhoutumisen sisäisten repeämien vuoksi. Kuvassa 2 on esitetty Mikko Ukonahon tekemiä metallin 3D-tulostuksen simulointitutkimuksia ANSYS ja Altair Inspire -ohjelmistoilla VTT:n määrittelemällä testitapauksella (Kokkonen ym. 2016) sekä kyseisen simuloinnin validointi SLM 125 HL ‑tulostimella (Ukonaho 2022).

Kuva 2 Metallin 3D-tulostuksen simulointi ANSYS ja Altair Inspire -ohjelmistoilla ja simuloinnin validointi SLM 125 HL ‑tulostimella (Ukonaho 2022).

Ideaalinen suunnitteluprosessi

Ideaalisessa 3D-tulostusprosesissa tuotekehitysvaihe lähtee tarpeesta ja mahdollisuuksista päätyen ihanteelliseen tuotteeseen. Tulostusprosesi alkaa kappaleen suunnittelulla ottaen huomioon 3D-tulostuksen mahdollisuudet, kuten esim. orgaaniset rakenteet. Orgaaniset (bioniset) rakenteet vastaavat monimutkaisia rakenteita, joita luonnossa on evoluution myötä muodostunut. Tästä ovat hyviä esimerkkejä luiden ja kasvien lehtien verkkomaiset rakenteet. Orgaanisia rakenteita voidaan muodostaa mm. topologisen optimoinnin ja generatiivisen suunnittelun avulla (Force of Nature… 2018; Savage, Cornett, Egel & Kenik 2018).

Vaikka suunnittelun vapaus on suurimpia 3D-tulostuksen mahdollistamia etuuksia, on se samalla haaste.

Suunnitteluvaiheen tuloksena saadaan määriteltyä kappaleen materiaali. Seuraavassa vaiheessa valitaan soveltuva 3D-tulostustekniikka ja -laitteisto, minkä jälkeen simuloidaan tulostusprosessi jälkikäsittelyineen. Viimeisenä vaiheena toteutetaan mahdollisesti simuloinnissa ilmenneet kappaleen rakenteen muutostarpeet.

Tulostusprosessin tyypillinen toteutuminen

Nykyinen arkipäivän 3D-tulostusprosessi etenee vielä hieman toisin (Rowley 2022). Yleisesti aloitetaan kappaleen perinteisellä suunnittelulla asetettujen vaatimusten ja tavoitteiden pohjalta. Suunnittelu sisältää perinteiset tarkastelut, mm. lujuuslaskennat.

Vasta edellisessä vaiheessa tehdyn kappaleen materiaalin määrittelyn jälkeen päästään valitsemaan 3D-tulostustekniikka ja -laite, koska valittu tulostusmateriaali asettaa rajoituksia laitteiston valinnalle. Seuraavaksi jatketaan kappaleen suunnittelua ottaen huomioon 3D-tulostuksen mahdollisuudet. Samalla suoritetaan kappaleen tulostettavuuden suunnittelu huomioiden valittu materiaali sekä tulostuslaitteisto. Kappaleen perussuunnittelu lujuuslaskuineen on suoritettava uudelleen. Voidaankin siis sanoa, että kappale suunnitellaan kahteen kertaan.

3D-tulostuksen kehityskohteet

3D-tulostuksen piirissä on useita tutkimusvaiheessa olevia kehityskohteita, mm. ihmisen elinten tulostaminen, monimateriaalit, kierrätysmateriaalit jne. Tietyt tulostustekniikat ja toimintamallit ovat jo ohittaneet kiihkeimmät tutkimus- ja kehitysvaiheet ja siirtyneet teolliseen toimintaan, kuten esim. hammaslääketieteen sovellutukset, auto- ja lentokoneteollisuuden osien valmistus, materiaalin pursotustekniikat, metallien jauhepetitulostus, tuotannon apuvälineiden valmistus ja prototyyppien valmistus tuotesuunnittelussa. Näiden jo teolliseen toimintaan siirtyneiden tulostustekniikoiden ja toimintamallien piirissä on havaittavissa selvästi tietyt kehityksen painopistealueet, jotka liittyvät laitteistojen, materiaalien ja ohjelmistojen kehittämiseen sekä laadun ja tuotannon tehostamiseen.

Laitteistot ovat selkeässä kehitysvaiheessa edelleen. Uusia materiaaleja kehitetään kiihtyvällä tahdilla, joten yhä useammat tähän asti teollisuudelle jo tutut materiaalit alkavat olla tulostettavissa, mutta ikävä kyllä vain tietyllä tulostekniikalla. Myös spesifisiä asiakasräätälöityjä materiaaleja alkaa olla jo markkinoilla, ja niiden tarjonta lisääntyy.

Kustannustehokkaassa 3D-tulostussuunnittelussa simuloidaan myös itse kappaleen tulostamisprosessia.

3D-tulostusprosessin simulointiohjelmistoja on lanseerattu markkinoille. Jotkut niistä käyttävät jo jonkinasteista AI (Artificial Intelligence) -teknologiaakin, mutta ns. jokasuunnittelijan ohjelmistoja ei ole vielä tarjolla.

3D-tulostuksen mukaiseen valmistukseen kuuluu yleensä jälkikäsittely tulostustekniikoiden luonteiden vuoksi. Painopiste varsinkin metallipuolella on tulosteiden laadun varmistaminen. 3D‑tulostuksessahan tulostaja on lopputuotteen materiaalin valmistaja ja laadun takaaja, kun taas perinteisessä konepajavalmistuksessa tarkkaan määritelty materiaali tilataan erilliseltä materiaalinvalmistajalta materiaalilaatutodistuksineen. Teollisuustuotantoon kuuluvat olennaisesti liiketalouden lait, jolloin 3D-tulostustuotanto mukaan lukien viimeistelyn automatisointia tulee lisätä merkittävästi.

Yhteenveto

3D-tulostuksen koko prosessin perustana on onnistunut kappaleiden tulostettavuuden suunnittelu sekä 3D-tulostuksen mahdollisuuksien hyödyntäminen, jotta saadaan liiketaloudellisesti kannattavia tuotteita. 3D‑tulostus ei sellaisenaan ole lisäarvo, josta asiakkaat ovat valmiita maksamaan lisää. Oikein mahdollistettuna DfMA tuottaa tuotteita, joilla on ainutlaatuisia ominaisuuksia, kuten monimutkaisuus, keveys (materiaalin säästö) sekä vähäisemmän osien määrän vuoksi tehokkaampi ja helpompi kokoonpantavuus. Kuitenkin DfAM:n suunnitteluohjeistus on vielä pirstaloitunutta, joten lähitulevaisuudessa on odotettavissa standardoituja ohjeistuksia ja käytänteitä tavoitteiden saavuttamiseksi. Suurimpia pullonkauloja 3D-tulostuksen laajempaan käyttöönottoon onkin riittämätön suunnitteluosaaminen (Piili ym. 2019).

Siitä huolimatta, että 3D-tulostuksen käyttäminen valmistuksessa tulee lisääntymään merkittävästi, se tulee olemaan vain yksi valmistusmenetelmämahdollisuus muiden joukossa. Joskin joissakin tapauksissa 3D-tulostaminen on jo nyt ainut tai selkeästi paras vaihtoehto.

Lähteet

Boothroyd, G., Dewhurst, P. & Knight, W. A. 2011. Product design for manufacture and assembly. Third Edition. New York: CRC Press.

Force of Nature – 3D printing brings bionic design to life. 2018. AM Technology News + TCT Magazine 15.8.2018. Viitattu 14.2.2023. https://www.tctmagazine.com/additive-manufacturing-3d-printing-news/force-of-nature-3d-printing/

ISO/ASTM 52900:2021. Additive Manufacturing — General Principles — Terminology

Kokkonen, P., Salonen, L., Virta, J., Hemming, B., Laukkanen, P., Savolainen, M., Komi, E., Junttila, J., Ruusuvuori, K., Varjus, S., Vaajoki, A., Kivi, S. & Welling, J. 2016. Design guide for additive manufacturing of metal components by SLM process. Research report VTT-R-03160-16. Espoo.

Piili, H., Salminen, A., Korpela, M., Riikonen, N., Heiskanen, A., Kohtanen, K. & Westman, S. 2019. Katsaus metallien 3D-tulostukseen: Tutkimuksen lähtökohdat. LUT-yliopisto. Viitattu 14.2.2023. https://urn.fi/URN:ISBN:978-952-335-405-0

Rowley, J. 2022. DfAM: The 4th Focus to Stimulate Widest AM Adoption, TCT Magazine Vol 30 Issue 5.

Savage, R., Cornett, K., Egel E. & Kenik D. 2018. Introduction to Generative. Viitattu 28.2.2023. https://www.autodesk.com/autodesk-university/class/Introduction-Generative-Design-2018

Sertoglu, K. 2022. ASME publishes new standard covering design documentation for 3D printing. 3D Printing Industry. Viitattu 13.2.2023. https://3dprintingindustry.com/news/asme-publishes-new-standard-covering-design-documentation-for-3d-printing-211870/

Ukonaho, M. 2022. Metalliteollisuuden uudet mahdollisuudet -esitys Tampereen yliopistolla 24.11.2022. Pdf-dokumentti. 3D MetalPro – 3D metallitulosteiden jälkikäsittely teollisessa kappalevalmistuksessa – hanke. Tampereen ammattikorkeakoulu.

Kirjoittaja

Harri Laaksonen

Konetekniikan lehtori

Teollisuusteknologia

TAMK

Kuvituskuva: Mikko Ukonaho, TAMK